Как используют и где применяют гофрокартон

В настоящее время гофрокартон в основном используют в качестве сырья для производства упаковочных коробок. Создание тары из гофрокартона состоит из нескольких последовательных процессов:

- Нарезка (листы нарезаются на заготовки требуемых размеров)

- Рилевка (наносятся линии сгиба)

- Высечка клапанов

- Наносятся многоцветные изображение (при необходимости)

Перерабатывающее оборудование выбирается в зависимости от конфигурации продукции.

Самый часто используемый вид тары - это простой 4-хклапанный ящик. Его производят на просекательно-рилевочном станке (слоттере).

На машинах ротационной высечки и плосковысекательных автоматах выпускают коробы сложной формы.

Материалы для производства гофрокартона

Картон для плоских слоев(лайнер) различается по внешнему виду наружного слоя, а также используемому сырью:

- Сульфатная небеленая целлюлоза, полуцеллюлоза или вторичное макулатурное сырье (лайнер коричневого цвета)

- Беленая целлюлоза с высокой концентрацией беленой целлюлозой (лайнер мраморного цвета)

- Беленая хвойная и/или лиственная целлюлоза (белый лайнер)

Бумага для гофрирования обычно полуцеллюлозная или макулатурная.

Виды гофрокартона

Гофрокартон делится на

- Двухслойный: состоит из 2-х слоев: плоского и гофрированного. Такой материал применяется для коробов маленького и среднего размера и продукции малого веса. Также используется для упаковки лампочек и в качестве амортизатора при грузоперевозках

- Трехслойный: состоит из 3-х слоев: 2-х плоских и 1 гофрированного. Такой материал применяется для создания коробов для упаковки любой продукции до 20кг, в мебельном производстве и в промышленности.

- Пятислойный: состоит из 5-и слоев: 3-х плоских и 2-х гофрированных. Такие ящики уже выдержат вес до 100кг. Используется в строительстве и промышленности.

- Семислойный: состоит из 7-и слоев: 4-х плоских и 3-х гафрированных. Это самый плотный гофрокартон. Область применения такого материала безгранична

Форма гофры:

Практически весь гофрокартон имеет синусообразную форму гофры. Лишь 10% для специальных целей производят V-образную гофру.

Физические параметры гофрокартона

Разница даже в несколько грамм и 1 мм толщины требует перенастройки конверторных машин. Чем тяжелее и толще гофрокартон, тем более крупную и грубую форму зубьев необходимо выбрать для правильной обработки. В идеале, необходимо "поймать" баланс между качеством кромки, давлением резания (чем меньше, тем лучше) и глубиной вхождения в покрытие ножей.

Гофроящик ( гофрокороб ) - недорогая и, пожалуй, самая популярная упаковка в современном мире, которая представляет из себя обыкновенный четырехклапанный короб, произведенный из гофрокартона разной плотности. В силу своих свойств, гофроящики применяются для хранения и перевозки практически любых видов продукции. Компания МИГАН-ПАК является производителем гофроящиков уже более 15-ти лет и успешно применяет в производстве все знания и опыт, накопленные за эти годы.

Гофроящик ( гофрокороб ) - недорогая и, пожалуй, самая популярная упаковка в современном мире, которая представляет из себя обыкновенный четырехклапанный короб, произведенный из гофрокартона разной плотности. В силу своих свойств, гофроящики применяются для хранения и перевозки практически любых видов продукции. Компания МИГАН-ПАК является производителем гофроящиков уже более 15-ти лет и успешно применяет в производстве все знания и опыт, накопленные за эти годы.

В наши дни огромной популярностью пользуется упаковка из пластика, но несмотря на это гофроящики становятся с каждым днем все более востребованными. Давайте разберемся, почему:

- Процесс производства гофрокартона дешевле и быстрее, чем пластика. В результате и стоимость самой упаковки заметно ниже.

- Вес гофротары значительно ниже пластиковой аналогичного размера, что упрощает процессы погрузки и разгрузки товара

- Гофроящик в разобранном виде занимает мало места, чтоб облегчает транспортировку самой гофротары

- В отличии от пластика, гофроящики экологически чистые: производятся из целлюлозы и легко поддаются повторной переработке.

В компании МИГАН-ПАК вы можете заказать оптом гофроящики любых размеров и вариаций. На гофроящики можно нанести печать с вашим логотипом, названием компании, контактными данными или любой другой информацией.

Гофрокартон современный упаковочный материал, который используется в бизнесе, промышленности и в быту. Его несомненные преимущества перед аналогами - это малый вес, невысокая стоимость производства при хороших физических параметрах.

История производства гофрокартона

Первый патент на гофрированную бумагу появился в Великобритании в 1856 году. Тогда ее использовали в качестве подкладок под шляпы. Несколько позже, в 1871 году, Альберт Джонс оформил новый патент под названием "Усовершенствованная бумага на упаковочных предприятиях". Это уже был более современный материал, похожий на гофрокартон в наши дни, но ещё с незакрепленным гофрированным слоем.

В 1874 году появился новый патент на двухслойный гофрокартон от американца Оливера Лонга. Он первый предложил приклеивать гофрированный слой к плоскому. На тот момент в гофрокартон упаковывали стеклянные изделия.

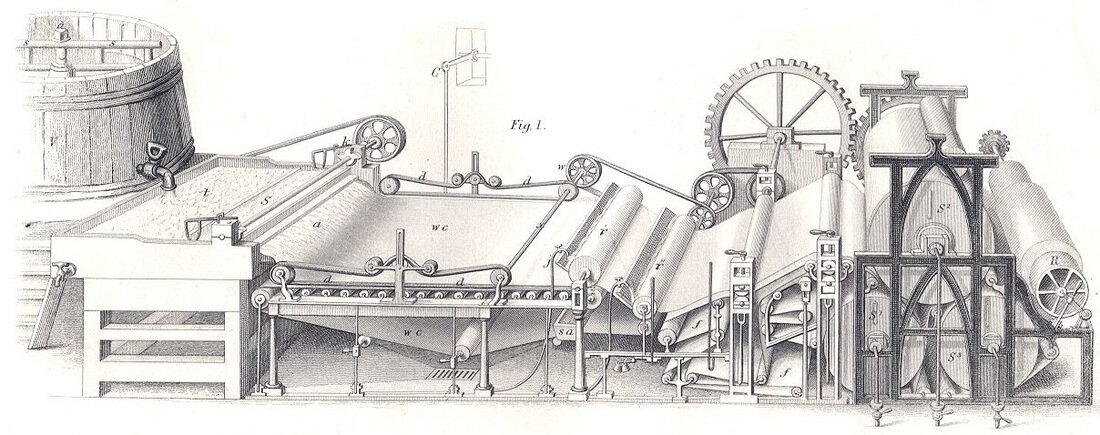

В 1882 году Роберт Томпсон получил патент уже на трехслойный гофрокартон. Изначально гофрокартон производился вручную, приклеивались плоские слои к гофрированному. Это было долго и неудобно. Встал вопрос о создании машины для производства гофрокартона. И в 1886 году фирма открыла собственное производство упаковки в Германии, а в 1888 - во Франции.

В 1895 году на основании патента Томпсона, Сефтон создал первую комбинированную машину по производству гофрокартона.

В начале ХХ века картонажное производство охватило весь мир. В России гофрокартон стал популярен с 1907 года.

Это интересно: В Италии, Финляндии и Дании гофрокартон появился несколькими годами позже.

В 1916 году появился двухволновой гофрокартон ( сейчас пятислойный ), что стало серьезным прорывом в гофроиндустрии.

Гофрокартон это экологически чистый упаковочный материал. Технология производства гофрокартона не наносит ущерба окружающей среде. Дешевле всего купить гофрокартон со склада производителя. Наш завод производит гофрокартон марки Т21, Т22, Т23, Т24, Т25. У нас можно купить листовой гофрированный картон, а так же коробки из гофрокартона с любыми размерами. Листовой гофрокартон используется в качестве упаковочного материала в промышленности, в торговле, для хобби и ремонта. Он отличается легкостью (малым весом) и низкой стоимостью, обладая при этом качественными физическими свойствами. В наше время для изготовления упаковки это чуть ли не самый известный материал.

Гофрокартон это экологически чистый упаковочный материал. Технология производства гофрокартона не наносит ущерба окружающей среде. Дешевле всего купить гофрокартон со склада производителя. Наш завод производит гофрокартон марки Т21, Т22, Т23, Т24, Т25. У нас можно купить листовой гофрированный картон, а так же коробки из гофрокартона с любыми размерами. Листовой гофрокартон используется в качестве упаковочного материала в промышленности, в торговле, для хобби и ремонта. Он отличается легкостью (малым весом) и низкой стоимостью, обладая при этом качественными физическими свойствами. В наше время для изготовления упаковки это чуть ли не самый известный материал.